PVC-Harz für die Holz-Kunststoff-Extrusion

PVC-Harz für die Holz-Kunststoff-Extrusion,

PVC CIF Indien, PVC K67, PVC-Harz für die Extrusion,

Produktdetail

PVC ist eine Abkürzung für Polyvinylchlorid.Ein Harz ist ein Material, das häufig bei der Herstellung von Kunststoffen und Gummi verwendet wird.PVC-Harz ist ein weißes Pulver, das üblicherweise zur Herstellung von Thermoplasten verwendet wird.Es ist ein synthetisches Material, das heute weltweit weit verbreitet ist.Polyvinylchloridharz verfügt über herausragende Eigenschaften wie reichlich Rohstoffe, ausgereifte Fertigungstechnologie, niedrigen Preis und ein breites Einsatzspektrum.Es ist leicht zu verarbeiten und kann durch Formen, Laminieren, Spritzgießen, Extrudieren, Kalandrieren, Blasformen und andere Verfahren verarbeitet werden.Aufgrund seiner guten physikalischen und chemischen Eigenschaften wird es häufig in der Industrie, im Baugewerbe, in der Landwirtschaft, im täglichen Leben, in der Verpackung, in der Elektrizitätswirtschaft, in öffentlichen Versorgungsbetrieben und in anderen Bereichen eingesetzt.PVC-Harze weisen im Allgemeinen eine hohe chemische Beständigkeit auf.Es ist sehr stark und beständig gegen Wasser und Abrieb.Polyvinylchloridharz (PVC) kann zu verschiedenen Kunststoffprodukten verarbeitet werden.PVC ist ein leichter, kostengünstiger und umweltfreundlicher Kunststoff.

Merkmale

PVC ist eines der am häufigsten verwendeten thermoplastischen Harze.Daraus lassen sich Produkte mit hoher Härte und Festigkeit herstellen, beispielsweise Rohre und Formstücke, Profiltüren, Fenster und Verpackungsfolien.Durch Zugabe von Weichmachern können auch weiche Produkte wie Folien, Platten, elektrische Drähte und Kabel, Dielen und Kunstleder hergestellt werden

Parameter

| Noten | QS-650 | S-700 | S-800 | S-1000 | QS-800F | QS-1000F | QS-1050P | |

| Durchschnittlicher Polymerisationsgrad | 600-700 | 650-750 | 750-850 | 970-1070 | 600-700 | 950-1050 | 1000-1100 | |

| Scheinbare Dichte, g/ml | 0,53-0,60 | 0,52-0,62 | 0,53-0,61 | 0,48-0,58 | 0,53-0,60 | ≥0,49 | 0,51-0,57 | |

| Gehalt an flüchtigen Stoffen (einschließlich Wasser), %, ≤ | 0,4 | 0,30 | 0,20 | 0,30 | 0,40 | 0,3 | 0,3 | |

| Weichmacheraufnahme von 100 g Harz, g, ≥ | 15 | 14 | 16 | 20 | 15 | 24 | 21 | |

| VCM-Rest, mg/kg ≤ | 5 | 5 | 3 | 5 | 5 | 5 | 5 | |

| Vorführungen % | 0,025 mm Maschenweite % ≤ | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| 0,063 m Maschenweite % ≥ | 95 | 95 | 95 | 95 | 95 | 95 | 95 | |

| Fischaugennummer, Nr./400cm2, ≤ | 30 | 30 | 20 | 20 | 30 | 20 | 20 | |

| Anzahl der Verunreinigungspartikel, Nr., ≤ | 20 | 20 | 16 | 16 | 20 | 16 | 16 | |

| Weißgrad (160 °C, 10 Minuten später), %, ≥ | 78 | 75 | 75 | 78 | 78 | 80 | 80 | |

| Anwendungen | Spritzgussmaterialien, Rohrmaterialien, Kalandermaterialien, starre Schaumprofile, starre Profile für die Extrusion von Bauplatten | Halbstarre Bleche, Platten, Bodenmaterialien, Epiduralanästhesie, Teile elektrischer Geräte, Automobilteile | Transparente Folie, Verpackungen, Karton, Schränke und Böden, Spielzeug, Flaschen und Behälter | Platten, Kunstleder, Rohrmaterialien, Profile, Faltenbälge, Kabelschutzrohre, Verpackungsfolien | Extrusionsmaterialien, elektrische Drähte, Kabelmaterialien, weiche Folien und Platten | Bleche, Kalandriermaterialien, Rohrkalandrierwerkzeuge, Isoliermaterialien für Drähte und Kabel | Bewässerungsrohre, Trinkwasserrohre, Schaumkernrohre, Abwasserrohre, Drahtrohre, starre Profile | |

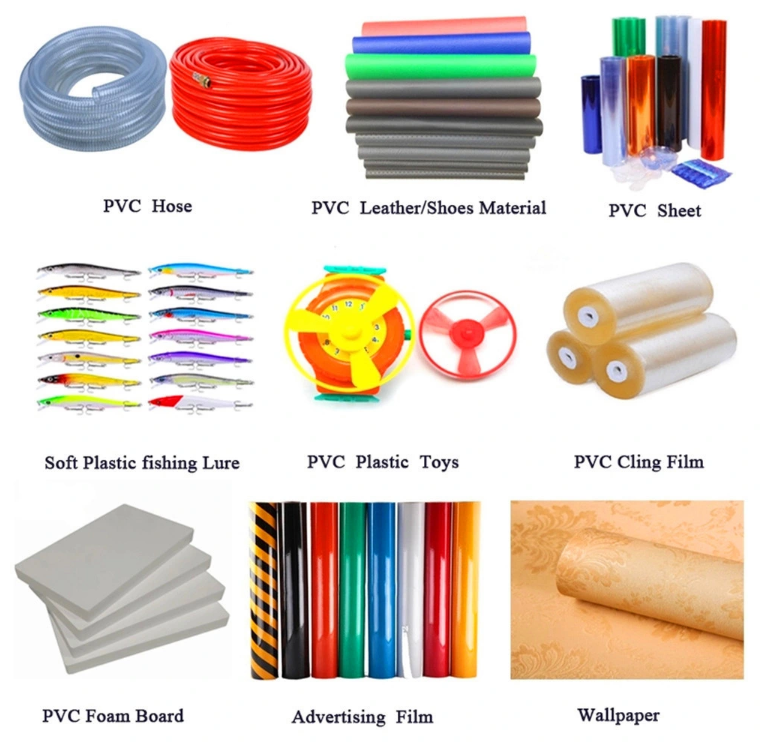

Anwendung

Verpackung

(1) Verpackung: 25 kg Netto-/PP-Beutel oder Kraftpapierbeutel.

(2) Lademenge: 680 Säcke/20′-Container, 17MT/20′-Container.

(3) Lademenge: 1000 Beutel/40′-Container, 25MT/40′-Container. Formulierungsbestimmung

Das Formeldesign basiert auf der Produktleistung, den Roh- und Hilfsstoffen, dem Formverfahren und der Ausrüstung. Dies ist eine komplizierte und langwierige Arbeit, die aus Sicherheitsgründen in der Regel nur auf der Grundlage der ursprünglichen ausgereiften Formel gemäß den Erfahrungen mit kleinen Reformen erfolgt. und dann durch den Test, um die beste Lösung zu ermitteln, die den Anforderungen entspricht. Der Autor basiert auf der Formel gewöhnlicher PVC-Türen und Fensterprofile, fügt Holzpulver, Schaummittel, Schaummittel, Farbstoff hinzu und folgt dann dem orthogonalen Test um die Menge verschiedener Roh- und Hilfsstoffe zu bestimmen.

Die Zugabe von Holzmehl verschlechtert im Allgemeinen die Fließeigenschaften des Materials. Mit zunehmendem Holzpulvergehalt verlängert sich die Plastifizierungszeit und die Fließfähigkeit wird immer geringer. Wenn die Fließfähigkeit des Materials zu schlecht ist , wird das Holzpulver einer größeren Scherkraft ausgesetzt, was die Verweilzeit im Extruder verlängert, so dass das Holzpulver leicht zu verbrennen ist und der Extrusion nicht förderlich ist; umgekehrt, wenn die Flüssigkeit zu groß ist, um einen ausreichenden Extrusionsdruck zu erzeugen, wird es führt auch zu Festigkeitsfehlern und Oberflächenfehlern der Produkte. Daher haben die rheologischen Eigenschaften des Systems im Extrusionsprozess einen großen Einfluss auf den Bearbeitungsprozess und die Eigenschaften des Endprodukts. Tabelle 2 zeigt die Verarbeitungseigenschaften von Verbundwerkstoffen mit unterschiedlichen Eigenschaften Holzmehlinhalt.

Aufgrund der großen Partikelgröße und geringen Dichte des im Test verwendeten Holzpulvers erhöht sich das Volumenverhältnis des Holzpulverfüllstoffs im System mit zunehmender Füllmenge und die Adsorptionskapazität des Schmiermittels, Weichmachers und der Verarbeitungszusätze ist groß. Obwohl der Verarbeitungsprozess große Reibungswärme erzeugen kann, um die Weichmachergeschwindigkeit zu beschleunigen, reicht dies aufgrund der Geschwindigkeit des Weichmachers, der Verarbeitungsadditive und anderer adsorbierter Weichmacher nicht aus, um die Auswirkung der Weichmacherzeit zu verlangsamen, so dass die Weichmacherverzögerung erfolgt Je höher der Gehalt an Holzmehl, desto mehr Verarbeitungshilfsmittel werden absorbiert, was die Plastifizierungszeit verlängert und desto schlechter ist die Verarbeitungsleistung. Die endgültige Bestimmung der Auswahl des Holzpulvergehalts beträgt 30.

Weitere verwendete Rohstoffe sind 100 Teile PVC, 3 Teile dreibasisches Bleisulfat, 1,5 Teile zweibasisches Bleisulfat, 0,5 Teile Bleistearat, 0,4 Teile Calciumstearat, 0,8 Teile Stearat, Polyethylenwachs. 3 Stück, Acryl-Kühlcopolymer, 5 Stück, chloriertes Polyethylen 6 Stück, CaCO30 Stück, AC-Schaummittel 0,9 Stück, ACR-530 5 Stück, Eisengelb 0,31 Stück, Eisenbraun 0,15 Stück.